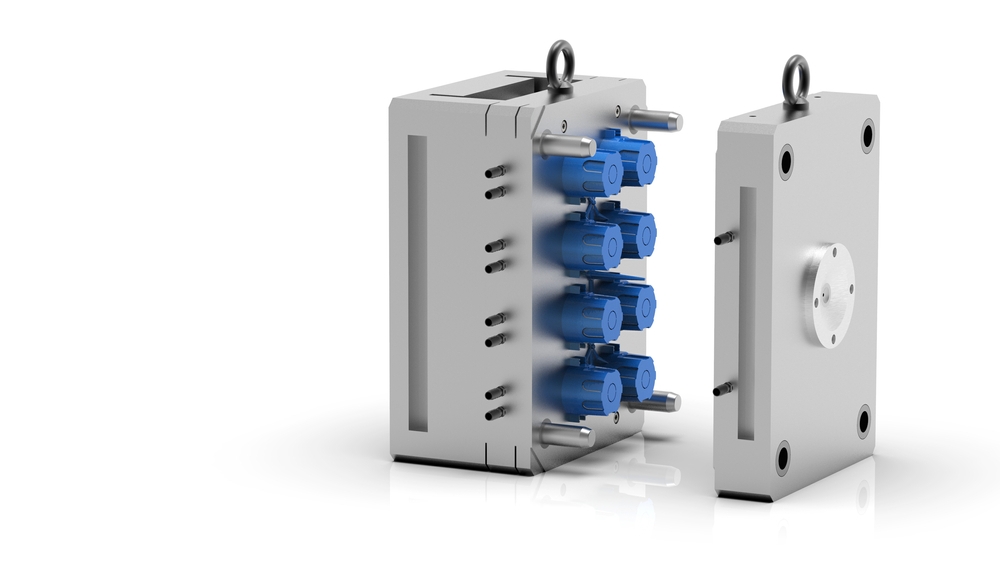

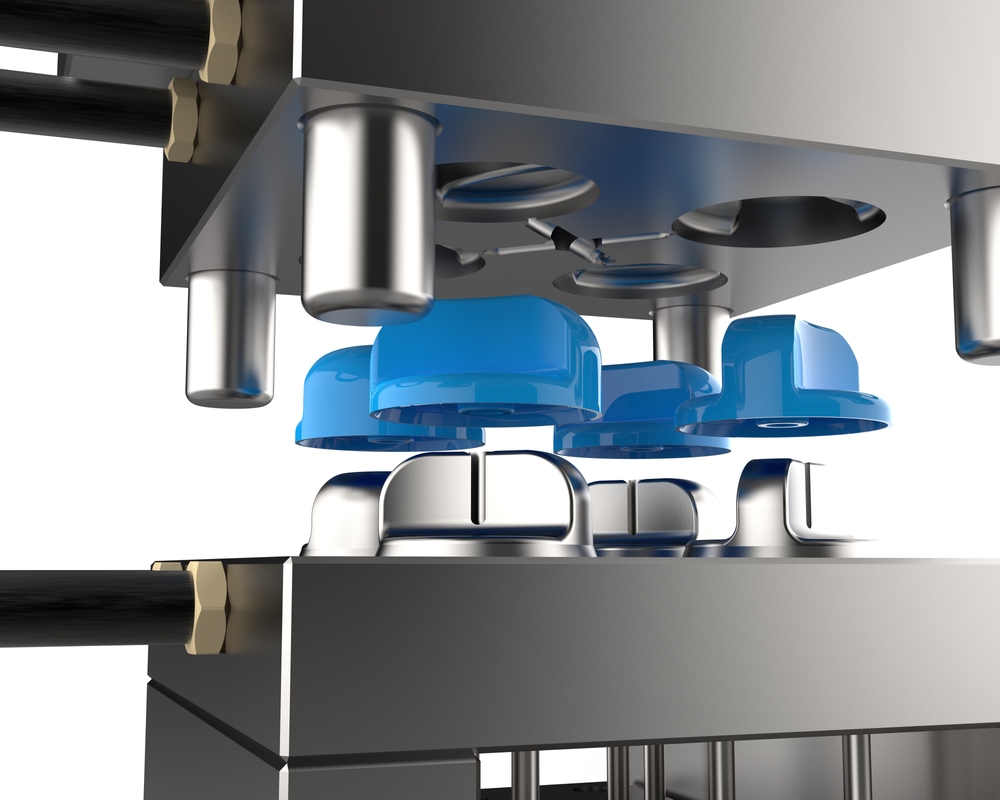

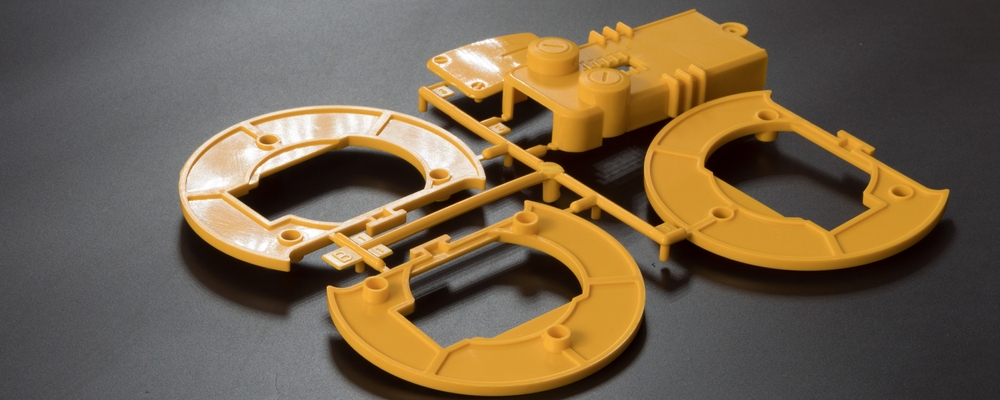

Le moulage par injection thermoplastique est une technique très appréciée pour produire des pièces et des composants en plastique pour une variété d’utilisations, y compris les emballages, les jouets et les pièces de véhicules. Le processus permet de construire pratiquement n’importe quelle forme, qui satisfait presque toutes les exigences de production.

Une variété de thermoplastiques est nécessaire pour que la procédure soit adaptable et extrêmement fiable. La phase la plus importante du cycle de production du moulage par injection plastique est probablement la sélection des matériaux appropriés pour le projet ; ce n’est pas tout à fait un cas de “taille unique”.

Les thermoplastiques les plus couramment utilisés dans le moulage par injection sont énumérés ci-dessous.

Polyéthylène

L’un des thermoplastiques les plus connus, ce matériau est bien connu en dehors des communautés industrielles et techniques pour son adaptabilité en tant que solution d’emballage.

Sa structure cristalline changeante permet un large éventail d’utilisations. Ce thermoplastique a été créé en Europe dans les années 1950 et est soit du polyéthylène haute densité (HDPE) soit du polyéthylène basse densité (LDPE).

substance thermoplastique

La résistance élevée à la traction, la résistance aux chocs, la résistance à l’humidité et la recyclabilité sont toutes partagées par les deux variantes. Les versions avec une densité plus élevée sont souvent plus robustes et résistantes à la chaleur, ce qui les rend adaptées pour,

bouteilles utilisées comme récipients alimentaires, par opposition à l’option de moindre densité,

films et sachets plastiques

Polycarbonate

Lorsqu’un matériau solide et transparent est requis, ce thermoplastique excelle. De plus, en raison de sa résistance supérieure aux chocs,

verre pare-balles

panneaux pour serres renforcées

Il peut supporter des tensions considérables sans se casser ni se briser. Les applications supplémentaires pour le polycarbonate incluent

CD, DVD,

verres de lunettes et

-composants pour téléphones portables

Parce qu’il peut être facilement manipulé, moulé et thermoformé, le polycarbonate est un matériau courant dans le secteur du bâtiment. Ils sont parfaits pour,

panneaux pour serres,

toiture pour vérandas et

des fenêtres sur un porche ou une dépendance

Acrylique

La popularité de l’acrylique est due à sa finition attrayante et à son adaptabilité. De plus, il peut être moulé dans une large gamme de couleurs. L’acrylique a une bonne résistance aux chocs et est rigide. Le verre peut fréquemment être remplacé par des feuilles d’acrylique dans des applications telles que,

-les fenêtres

-aquariums -visières de casque de moto -aquariums

En raison de sa transparence et de son attrait esthétique, il est également couramment utilisé comme matériau pour les projets d’art et d’artisanat. En raison de sa forte résistance aux intempéries et de sa simplicité de nettoyage et d’entretien, d’autres utilisations incluent les enseignes de magasins et l’éclairage des véhicules.

Polyamide

Le nylon, un nom plus populaire pour le polyamide, est un matériau fréquemment utilisé dans les vêtements et les articles de sport comme les filets. Il est assez durable et résistant aux dommages. De plus, le nylon a un haut degré de stabilité, ce qui lui permet de maintenir sa résistance même sous contrainte. De plus, il présente un haut niveau de résistance aux pressions externes telles que les chocs, la corrosion chimique et l’abrasion. En plus des vêtements, le nylon est utilisé dans une variété d’autres produits, tels que,

-équipement de sport -chaussures -fournitures médicales

-Composants de l’industrie automobile et composants industriels

Polystyrène

Effet élevé Grâce à sa durabilité et sa résistance aux impacts et aux coups violents, le polystyrène est assez courant. Il est fabriqué en ajoutant du caoutchouc au cristal de styrène, ce qui lui confère un niveau incroyable de résistance aux chocs. En raison de son faible coût et de sa facilité de production, il est fréquemment utilisé pour protéger des actifs tels que des machines coûteuses ou des colis lors du transport. Comme il n’est pas toxique, il peut être fabriqué pour répondre aux normes de la FDA et utilisé comme récipients pour aliments et boissons. Bien que le polystyrène soit combustible, des variantes ignifuges et des grades à haute brillance qui offrent une finition de haute qualité peuvent être fabriqués.

Polypropylène (PP)

Le polypropylène (PP), un autre thermoplastique typique, est extrêmement flexible, ce qui le rend idéal pour des utilisations telles que les vêtements de sport, les tapis et les pièces automobiles qui doivent être torsadées en place. Les autres utilisations du polypropylène incluent les récipients alimentaires et il résiste à la dégradation lorsqu’il est exposé à l’eau, aux acides et aux détergents. Par conséquent, il peut être recyclé plusieurs fois, éliminant ainsi les déchets et produisant un produit plus respectueux de l’environnement. Un point de fusion élevé et une résistance élevée aux contraintes et à la rupture sont deux caractéristiques du polypropylène. Il est tout à fait adaptable et a été composé pour une variété de produits.