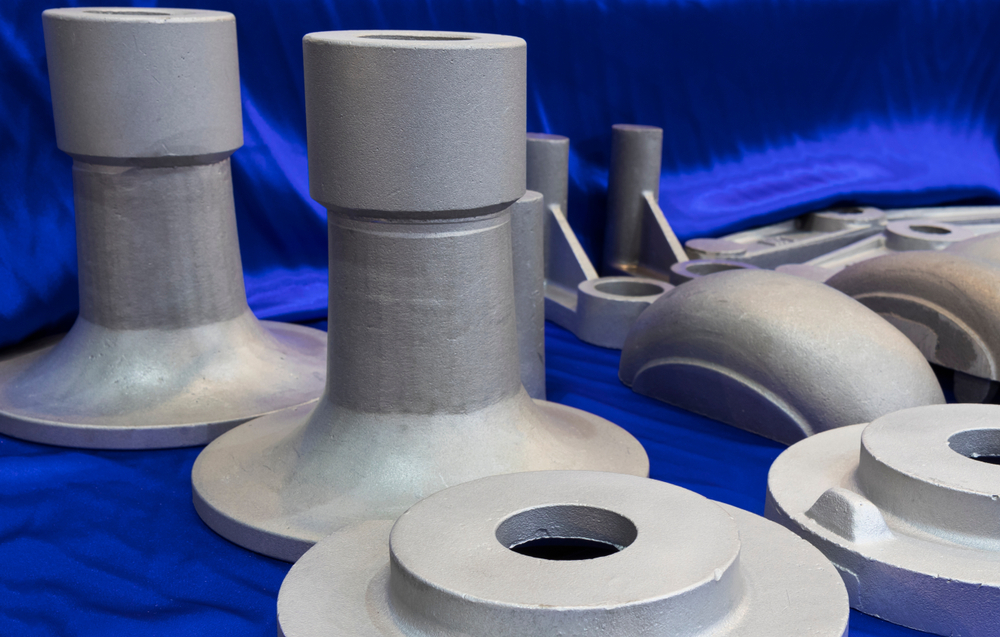

MODULUS METAL : Lieferant und Exporteur von Sandguss-Gießereiprodukten in der Türkei

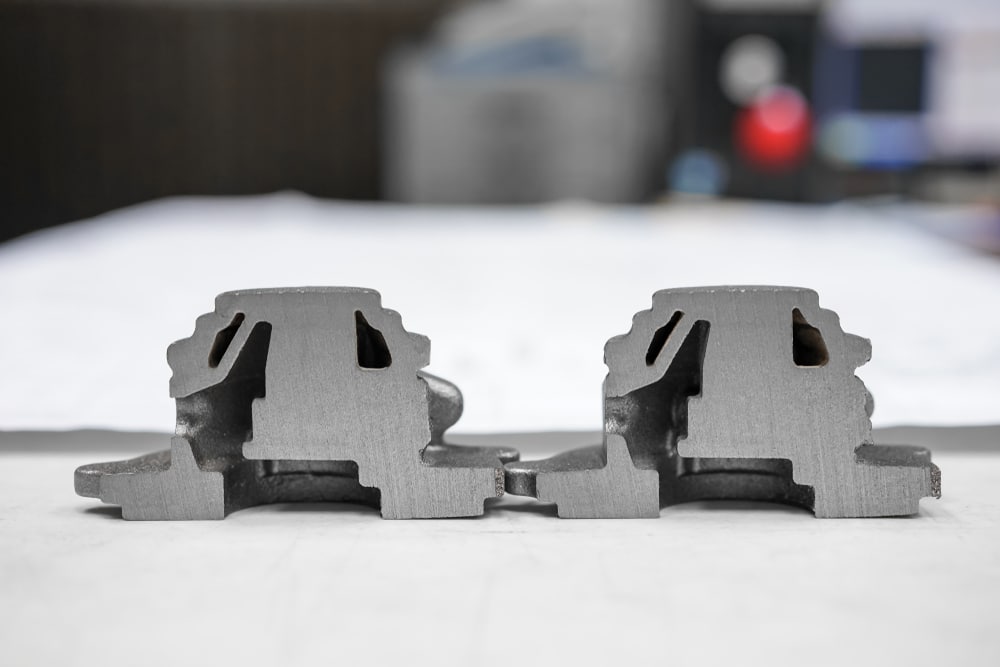

Beim Sandguss können Sie komplizierte Formen mit vielen Hinterschnitten, Löchern, Vorsprüngen und Vorsprüngen erstellen, da die Form aus mehreren Komponenten aufgebaut werden kann. Dies impliziert, dass komplexe Komponenten mit internen Kanälen und Gateways, die mit anderen Techniken nicht zu erreichen sind, ziemlich einfach konstruiert werden können.

Die Werkzeugpreise können relativ gering sein, und die meisten Werkzeuganpassungen sind unkompliziert und kostengünstig. Sandguss ist eine wunderbare Option für die frühe Produktion und das Prototyping, da er die Möglichkeit von Designänderungen zulässt.

PROZESSNORMEN, TOLERANZEN UND EINSCHRÄNKUNGEN

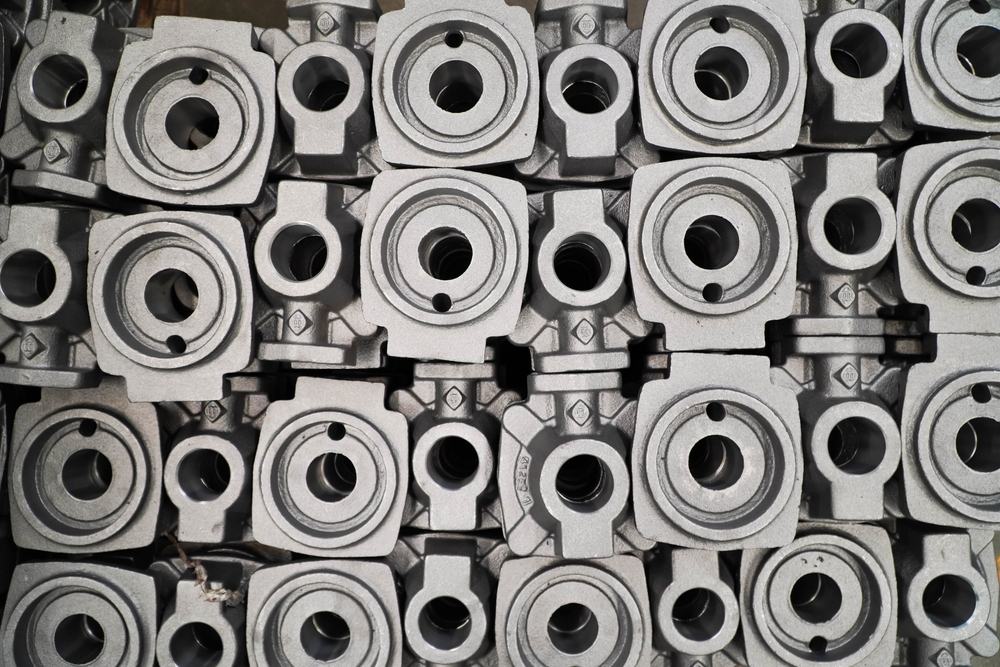

Produktionsraten: Bevor der Druckguss zu einer praktikablen Alternative wird, können Bauteile in wirtschaftlich vertretbaren Mengen von bis zu 1000–5000 pro Jahr hergestellt werden. Sandguss kann jedoch mit jährlich mehr als 1.000.000 Einheiten weiterhin eine praktische Produktionsoption für Komponenten sein, die mit anderen Techniken, wie z. B. Druckguss, nicht hergestellt werden können.

Bei Leichtmetalllegierungen beträgt die typische Mindestwandstärke 3 mm; bei Stahl und anderen Eisenlegierungen liegt er näher bei 5 oder 6 mm. Die spezifische Legierung hat einen erheblichen Einfluss darauf, daher ist es wichtig, die Gießerei um Empfehlungen zu bitten.

Maximale Wandstärke: Abschnitte mit einer Dicke von mehr als 100 mm sind möglich

Entformungswinkel: Entformungswinkel von 1 bis 5 Grad müssen verwendet werden.

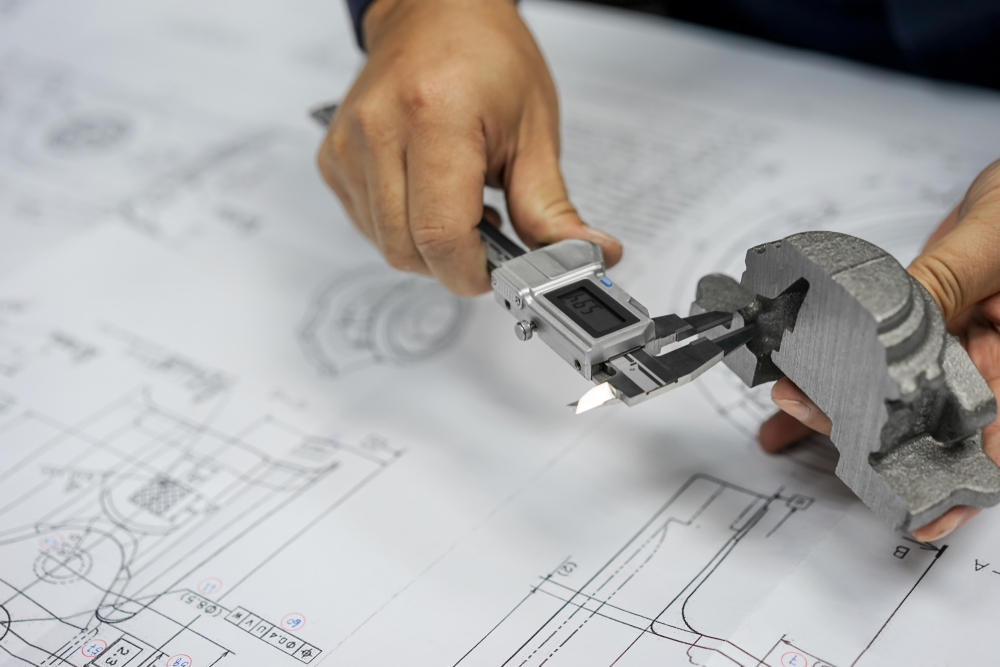

Erreichbare lineare Toleranzen betragen +/- 0,4 bis 0,5 mm, mit weiteren 0,25 bis 0,25 mm über Formtrennlinien und Kernverbindungen.

Lineare Toleranzen betragen in der Regel +/- 1 mm, mit zusätzlichen +/- 1 mm über Formtrennlinien und Kernverbindungen.

Ebenheit: 0,1 mm pro 25 mm ist üblich (ausgenommen lokale Grübchenbildung)

Veredelung: 3,2-25,0 Ra (Mikrometer)

Typische Bearbeitungstoleranzen sind 0,5–1,6 % oder 1,5–6 mm.

Größenbeschränkungen: Gewichtsbereiche von 20 g bis zu vielen hundert Tönen sind möglich.

WAS IST DIE LEBENSDAUER VON SANDGUSSWERKZEUGEN?

Die Wahl des Werkzeugmaterials hängt vom geschätzten Gesamtproduktionsvolumen und der Wahrscheinlichkeit von Konstruktionsänderungen ab. Polyurethanplatten können sehr schnell bearbeitet und in Bezug auf Abmessungen oder Merkmale leicht modifiziert werden. Die Lebensdauer des Werkzeugs würde wahrscheinlich etwa 5000 Einheiten betragen, aber je nachdem, wie kompliziert das Muster ist, kann sie viel höher sein.

Aluminiumwerkzeuge wären der natürliche nächste Schritt nach Polyurethan (PU)-Platten, da sie eine relativ einfache Bearbeitung ermöglichen und gleichzeitig haltbarer als Polyurethan sind, wobei die Werkzeuglebensdauer typischerweise zwischen 50.000 und 100.000 Einheiten liegt.

WELCHE SANDGUSSART IST DIE BESTE FÜR SIE?

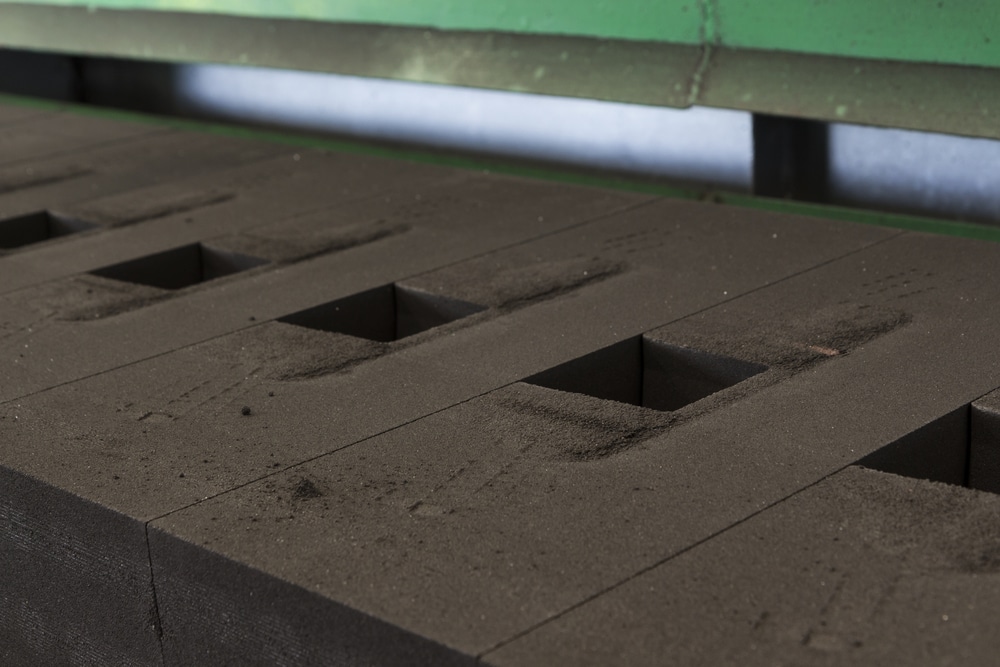

Es gibt verschiedene Schritte im Sandgussverfahren. Die beliebteste Methode des Sandgusses ist der Grünsandguss, da er am kostengünstigsten ist, aber die Toleranzen am höchsten sind. Andererseits liefert Trockensandguss (chemisch gebundener Sand) genauere Gussteile mit einer überlegenen Oberflächenpolitur, aber da die Form einer zusätzlichen Bearbeitung unterzogen werden muss, ist sie ausnahmslos teurer. Diese Kosten sind für das gesamte Projekt relevant, da präzisere Gussteile weniger Bearbeitungs- und Toleranzraum erfordern, was weniger zusätzliche Prozesse erfordern und zu niedrigeren Gesamtkosten führen würde.

Formkerne werden normalerweise unter Verwendung der Trockensandformtechnik oder einer Variante davon hergestellt, unabhängig davon, ob sie mit Grün- oder Trockensandformung verwendet werden.

Was bedeuten trockener Sand und grüner Sand?

Formen für den Grünsandguss werden aus Sand hergestellt, der mit Ton und Wasser verbunden wurde. Da der Sand leicht recycelbar und komprimierbar ist, sind Entformen und Wiederaufbereiten kostengünstiger und einfacher. Das Gießen in trockenem Sand erzeugt eine stärkere Form. Durch Verbesserung der Bindung zwischen den Sandkörnern, entweder durch Anwendung von Wärme und einer Kombination aus wärmehärtendem Harz, Gasinjektion – mit chemisch reagierenden Harzen oder einfach durch Mischen von lufthärtendem Harz mit dem Sand, wird diese Festigkeit erreicht. Aufgrund der Harzzusammensetzung kann in der Regel weniger Sand zurückgewonnen werden als bei der Grünsandformung. Aufgrund der höheren Festigkeit der Formen dauert das Entformen länger. Für den Trockensandguss werden verschiedene Formentypen verwendet, die alle auf einer chemischen Reaktion beruhen, oft dem Aushärten eines mit dem Sand vermischten Harzes. Die Begriffe Air-Set, Boxless, Cold-Box, Gas-Set, No-Bake und chemisch gebundenes Sandformen werden auch verwendet, um Trockensandguss zu beschreiben.

ZUGEHÖRIGE TOLERANZNORMEN

ISO 8062-1:2007 – Geometrische Produktspezifikation (GPS) – Maß- und Formtoleranzen für Formteile – Teil 1: Vokabular

ISO/TS 8062-2:2013 – Geometrische Produktspezifikation (GPS) – Maß- und Formtoleranzen für Formteile – Teil 2: Regeln

ISO 8062-3:2007 – Geometrische Produktspezifikation (GPS) – Maß- und Formtoleranzen für Formteile – Teil 3: Allgemeine Maß- und Formtoleranzen und Bearbeitungszugaben für Gussteile

Einschränkungen: Trocken- vs. Grünsandguss

Die Größe des Bauteils wird durch die Größe des Formkastens oder Formkastens eingeschränkt, da der Grünsandguss in einem davon erfolgt. Es ist ratsam, sich nach der Standardgröße der Box zu erkundigen, da dies normalerweise ein etablierter Standard für Ihre Gießerei ist. Die Anzahl der Komponenten, die Sie in einen Formkasten einbauen können, wirkt sich direkt auf Ihre Produktionsrate und -kosten aus, da ein einzelner Formkasten zahlreiche Formhohlräume enthalten kann, die mit demselben Angusssystem gegossen werden.

Da das Formmuster so gebaut ist, dass es zu der zu gießenden Komponente passt, und nicht zu einem festen Volumen, wie beim Grünsandguss, ist das Trockensandgießen nicht durch die Kastengröße eingeschränkt.

Aufgrund der verringerten Oberflächenfestigkeit der Form ist Grünsandguss nicht für lange, dünne Geometrien wie Rippen oder tiefe Taschen geeignet. Dies ist auf die Möglichkeit zurückzuführen, dass der Druck des in die Form eintretenden geschmolzenen Metalls ausreicht, um bestimmte Eigenschaften zu verzerren oder wegzuwischen.

Die Dimensionsstabilität des Trockensandgusses hingegen ist unter dem Druck des geschmolzenen Metalls beim Eintritt in die Form erheblich größer, was die Möglichkeit feinerer Details mit langen und dünnen Abschnitten ermöglicht.

Testtechniken

Für fertige Stahlgussteile kann die Magnetpulverprüfung sowie die Farbeindringprüfung verwendet werden, um auf Porosität und Rissbildung zu prüfen.

Um Gussteile auf innere Fehler zu prüfen und die Untersuchung dauerhaft zu dokumentieren, werden häufig Röntgenstrahlen eingesetzt. Ultraschalltests sind eine weitere Option, aber sie produzieren keine Aufzeichnung, die ewig hält. Die Sichtprüfung macht es einfach, Fehler und bekannte Mängel an bestimmten Komponenten zu erkennen.

VERWANDTE PRÜFSTANDARDS

ISO 4986:2010 Stahlguss – Magnetpulverprüfung

ISO 4987:2010 Stahlguss – Eindringprüfung

ISO 4992-1:2006 Stahlguss – Ultraschallprüfung – Teil 1: Stahlguss für allgemeine Zwecke

ISO 4992-2:2006 Stahlguss – Ultraschallprüfung – Teil 2: Stahlguss für hochbeanspruchte Bauteile

ISO 4993:2009 Stahl- und Eisenguss – Durchstrahlungsprüfung

ISO 11971:2008 Stahl- und Eisenguss – Sichtprüfung der Oberflächenqualität

Sandgussteile werden auch häufig einer Druckprüfung unterzogen, da das geschmolzene Metall die Form nur durch die Schwerkraft füllen muss, was immer zu einer gewissen Porosität im Gussstück führt. Dies kann mit einem gut gestalteten Anguss-, Läufer- und Zuführungssystem reduziert werden; In der Regel übernimmt Ihre Gießerei das Design dieser Komponente.

WÄRMEBEHANDLUNG

Nachdem die Sandform vom Gussstück getrennt wurde, ist zusätzlich zum offensichtlichen Entfernen der Anschnitte, Angusskanäle und Speiser eine zusätzliche Nachbearbeitung erforderlich. Grate und übrig gebliebene Zeugenspuren werden durch Putzen, Schmirgeln und Schleifen von Anschnitten, Speisern und Läufern entfernt.

Danach müssen Gussteile normalerweise zusätzlich gereinigt werden, was typischerweise durch Kugelstrahlen erreicht wird. Dies eliminiert Verfärbungen und erzeugt eine Oberflächenbeschaffenheit, die über die gesamte Oberfläche des Teils hinweg konsistent ist. Jede Wärmebehandlung, die zu einer Verfärbung der Oberfläche führt, kann damit fortgesetzt werden.

Die Wärmebehandlung wird häufig sowohl auf Eisen- als auch auf Nichteisengussteile angewendet, um eine Vielzahl von Vorteilen zu erzielen, darunter Spannungsreduzierung, verbesserte Bearbeitbarkeit und größere Festigkeit.

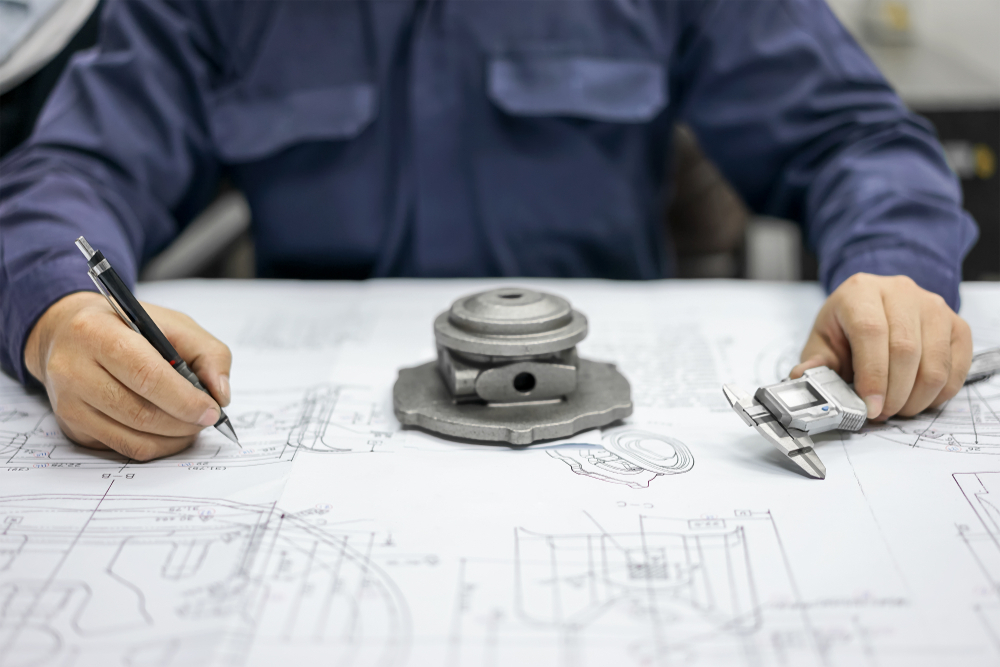

Erstellung eines Sandgusses Ihres Designs

Es ist noch einige Arbeit erforderlich, um Ihre gewünschte fertige Geometrie von einem 3D-Modell in gießbare Geometrie umzuwandeln. das Design des Anguss-, Anguss- und Speisersystems sowie die Einbeziehung von Bearbeitungszugaben, Toleranzzugaben und Schwindungszugaben.

Prozesssimulation für das Gießen

Software zur Simulation des Füllens und Abkühlens der Form während des gesamten Gießprozesses ist weit verbreitet. Um die Geometrie für das Gießen zu verbessern und vorzubereiten, kann eine Analyse von Porositätsbereichen, problematischen Merkmalen und vorhergesagter Schwindung durchgeführt werden.

Zulage für Übergröße

Um die Schrumpfung zu berücksichtigen, erhöht Ihre Gießerei normalerweise die Abmessungen des Bauteils. Je nach Material kann diese Erhöhung zwischen 5 und 20 % liegen. Obwohl Ihr Design hier nicht erforderlich ist, ist es wichtig, daran zu denken, insbesondere wenn Sie mit Ihrer Gießerei sprechen.

Läufer, Feeder und Tore

Ihre Gießerei verwendet die Geometrie Ihres Bauteils, um die Anschnitte, Angusskanäle und das Beschickungssystem zunächst mit ihrer Erfahrung zu positionieren, und dann erfolgt die Optimierung durch Simulation und/oder Berechnung. Um sicherzustellen, dass jeder Formhohlraum gleichmäßig gefüllt wird, muss Ihr Anschnitt- und Angusssystem möglicherweise geschmolzenes Metall in viele Hohlräume übertragen.

NACHTEILE DES SANDGUSSES

Maschinenzugabe und Oberflächeneinschlüsse

Es versteht sich, dass Sandkörner als Einschlüsse im Oberflächenmaterial des Gussstücks vorhanden sein werden. Denn wenn das geschmolzene Metall durch die Kokille läuft, wird loser Sand aufgenommen. Wenn es unbedingt erforderlich ist, dass die bearbeitete Oberfläche völlig frei von Sandkörnern ist, muss dies bei der Auswahl der Bearbeitungszugabe berücksichtigt werden.

Porosität

Auch wenn der Formhohlraum scheinbar voll ist, ist er es eigentlich nicht, weil flüssiges Metall mehr Platz einnimmt als festes Metall. Schließlich übersteigt jedoch die Viskosität des Metalls die Ziehkraft der Schrumpfung. Dies wird etwas gelöst, indem Speiser verwendet werden, um das Ziehen von Metall, das noch in flüssiger Form ist, in den Formhohlraum zu ermöglichen. Dies weist darauf hin, dass das Metall ohne Zugabe von neuem Material weiter abkühlt und sich zusammenzieht, was zu Porosität führt.

Selbst wenn der Sandguss für das Verfahren gut ausgelegt ist, ist Porosität an der Oberseite wahrscheinlicher, da Gasblasen in dem geschmolzenen Metall versuchen, durch das geschmolzene Metall nach oben zu steigen.

Folglich muss das Design angemessene Mengen an Porosität enthalten. Porosität muss nicht zwangsläufig die Funktionalität eines Bauteils beeinträchtigen, insbesondere wenn sie nur die Oberfläche betrifft und später durch mechanische Bearbeitung entfernt werden kann. Selbst wenn eine Oberfläche porös ist, kann ein Dichtheitstest außerdem feststellen, ob die Gesamtdichtigkeit für das Design noch ausreicht. Eine weitere Bearbeitung und Behandlung kann jedoch dazu führen, dass sich Poren verbinden, was zu Undichtigkeiten führt, selbst wenn ein Gussteil einen Lecktest besteht.

Ein Gussteil kann mit Harz imprägniert werden, wenn die Porosität ein Problem darstellt, das Design dies jedoch zulässt. Während dieses Prozesses wird Harz oft unter Vakuum in das Gussteil gepumpt, um sowohl die kleinen Poren als auch die Oberfläche zu füllen.

Überlegungen zur Gießimprägnierung

-Das fertige Bauteil sollte nach der Bearbeitung imprägniert werden. Es hat keinen Einfluss auf die fertige Größe oder das Aussehen.

- Das Vorhandensein von Harz kann eine vollständig integrierte Schweißnaht beim Schweißen eines Gussstücks verhindern.

- Druckabfall- und Dichtigkeitsprüfung können sich als teurer erweisen als eine 100%ige Gießimprägnierung.

- Harz kann in jedes Sandgussmaterial eingegossen werden.

Bei Komponenten, die nie „dicht“ sein sollten, können ebenfalls Probleme aufgrund von Porosität auftreten. Insbesondere bei der Pulverbeschichtung können Probleme auftreten, da das Bauteil beim Einbrennen oder Aushärten der Pulverbeschichtung „ausgast“. Eine schlechte Haftung der Pulverbeschichtung wird durch eingeschlossene Gase verursacht, die sich einfach ausdehnen und an die Oberfläche drängen.

KONSTRUKTIONSLEITFADEN FÜR SANDGUSS

Da Sandguss ein sehr anpassungsfähiges Verfahren ist, das sehr komplizierte Formen und Innengeometrien erzeugen kann, kann die Designanleitung eher allgemein sein.

Die Gießerei sollte in die feineren Designelemente einbezogen werden, aber je früher Sie eine Anleitung zur Optimierung eines Designs für den Sandguss erhalten, desto besser.

Radien Glatte, fließende Konturen sind für die Geometrie sinnvoll, da das Verfahren den Fluss von flüssigem Metall beinhaltet. Dadurch werden Turbulenzen während der Formfüllung und vielfältige Fehlermöglichkeiten vermieden.

Jedoch ist auch eine höhere lokalisierte Materialdicke, die aus vergrößerten Radien resultiert, unerwünscht und kann zu Fehlern führen, wenn das Material abkühlt und schrumpft.

Daher wird im Allgemeinen empfohlen, glatte Ecken mit Radien herzustellen, die für die Dicke des zu formenden Materials auf den Formoberflächen und etwaigen Kernen geeignet sind.

Innenradien entsprechen typischerweise dem 1- bis 1,25-fachen der Wandstärke

Wandstärke + Innenradien = typische Außenradien

*Erstellen Sie Ihre Komponente mit beliebigen Dickeninkrementen, die gleichmäßig in eine Richtung gehen.

Daher ist es in Ordnung, die Wandstärke Ihres Bauteils nach „oben“ zu erhöhen, wenn es unten eine Wandstärke von 3 mm hat. Indem Sie das Material von oben nach unten „vorschieben“ lassen, können Sie Porosität verhindern.

Das ist eine stark vereinfachte Darstellung, weil die tatsächlichen Komponenten viel komplizierter sind. Daher rate ich, mit Ihrer Gießerei über die Richtung des Sandgusses in der Sandform zu sprechen, bevor Sie an der Konstruktion der Wände arbeiten, um eine ordnungsgemäße Beschickung zu ermöglichen.

Wenn aus Konstruktions- oder Produktionsgründen drastische Dickenänderungen erforderlich sind, verwenden Sie stattdessen eine Verjüngung, um die gewünschte Dickenänderung zu erreichen.

Mindestverjüngung: 1:4 bei doppelter Wandstärke.

Es ist wichtig, die Möglichkeiten für Dickenänderungen mit Ihrer Gießerei im Hinblick auf Ihr Material zu erkunden.

Die Verwendung von Rippen oder Stegen ist eine clevere Technik zum Erhöhen der lokalisierten Steifheit in einem Sandguss; Diese können die Steifigkeit im Vergleich zu einer bloßen Erhöhung der Wandstärke erheblich verbessern. Rippen und Stege, die Sie entwerfen, müssen die gleichen Anforderungen an die Mindestwandstärke und den gleichen Radius erfüllen.

Entwurfswinkel

Der einzige Zweck der Formschrägen besteht darin, das Entfernen der Sandform aus dem Muster zu ermöglichen. Eine typische Formschräge auf Innen- und Außenflächen sollte etwa 2 Grad betragen; 1 Grad ist sehr wahrscheinlich. Aber ein weiterer wichtiger Faktor bei der Definition des verwendbaren Winkels ist die Länge oder Tiefe eines Merkmals; Je länger das Merkmal ist, desto steiler ist der benötigte Winkel.

Ein schärferer Entformungswinkel von 3-5 Grad hilft sehr bei der Herstellung konsistenter Sandformen, auch wenn dies für das Design nicht erforderlich ist.

Das präzise Sandgussverfahren Ihrer Gießerei hat folglich einen erheblichen Einfluss auf die erreichbaren Entformungswinkel. Das Trockensandgießen ermöglicht die Verwendung von winzigen Entformungswinkeln über beträchtliche Tiefen, da die Formen stärker sind als die beim Grünsandformen verwendeten.

Kreuzungen

Bereiche mit natürlicher lokalisierter Dicke, wie z. B. eine X-Kreuzung oder eine T-Kreuzung, werden als Kreuzungen bezeichnet. Daher sollten Sie beim Erstellen von Features, die zu diesen „Junctions“ führen, Vorsicht walten lassen. Übliche Beispiele für Verbindungen sind innere Elemente wie Rippen und Stege oder nach außen gerichtete Vorsprünge wie Rippen oder Klammern.

Wenn äußere und innere Geometrie, die funktionell nicht miteinander in Beziehung stehen, auf demselben Teil der Gussteilwand positioniert werden, können weniger sichtbare Verbindungen sichtbar werden. Beispielsweise kann eine innere Rippe den gleichen Wandraum wie ein Vorsprung oder Ansatz an der Außenseite des Gussstücks teilen.

Das Verschieben dieser funktionell nicht zusammenhängenden Merkmale weiter voneinander entfernt an der Wand des Gussstücks würde lokalisierte Verdickungen minimieren oder sogar vollständig eliminieren.

Trennlinien

Auch hier ist Ihre Gießerei am besten in der Lage, Sie über eine gute Trennlinie zu beraten, da sich ihr Standort auf die von ihr zu erledigenden konstruktionsbezogenen Aufgaben auswirkt.

Auch bei der theoretischen Erstellung ist es eine gute Idee, auf mögliche Trennlinien zu achten, da diese Ihrem Design viele Einschränkungen auferlegen können.

Beachten Sie bei der Bestimmung einer Trennlinie Folgendes:

*Es sollte an den Kanten oder Ecken eines Sandgusses sein und nicht entlang flacher Oberflächen.

*Bei weniger dichten Materialien (z. B. Aluminiumlegierungen) sollte sie im Sandguss so gering wie möglich sein.

*In Fällen, in denen das Material dichter ist (z. B. Eisen), muss es sich etwa auf halber Höhe des Sandgusses befinden.

ZUSAMMENFASSUNG

Sandguss ist ein sehr flexibles Verfahren, und es gibt viele Dinge, die im Produktionsprozess optimiert werden können, um die gewünschten Toleranzen, Oberflächen und Preispunkte zu erreichen. Eine frühzeitige Berücksichtigung des Herstellungsprozesses führt wie immer zu einem Design, das sowohl im Hinblick auf den Stückpreis des Produkts als auch auf die Kosten der Produktentstehung grundlegend kostengünstiger ist. Hoffentlich hat Ihnen dieser Beitrag einige Hinweise gegeben, auf die Sie beim Design achten sollten, sowie einige Wörter, die Ihnen helfen, viel effektiver mit Ihrer Gießerei zu kommunizieren.

Wie finden Sie eine geeignete Sandgussgießerei für Ihre Anforderungen in der Türkei?

Es gibt zahlreiche Gießereien in der Türkei, die sich sowohl auf Airset- als auch auf Grünsandguss (und eine Mischung aus allem dazwischen) spezialisiert haben. Wenn Sie einen Hersteller für Ihr Projekt suchen, besuchen Sie die Lieferantensuche über Google oder die Websites für die Lieferantensuche, wo Sie nach einem Hersteller suchen können, der die Mischung aus Verfahren anbietet, die Sie zur Optimierung und Rationalisierung Ihrer Lieferkette benötigen.